Bei dem folgenden Experiment vergleichen wir den Vollquerschnitt mit einem verschraubten Querschnitt auf die Leistungsfähigkeit. Die Verschraubung wird mit der Vollgewindeschraube PowerFull ausgeführt.

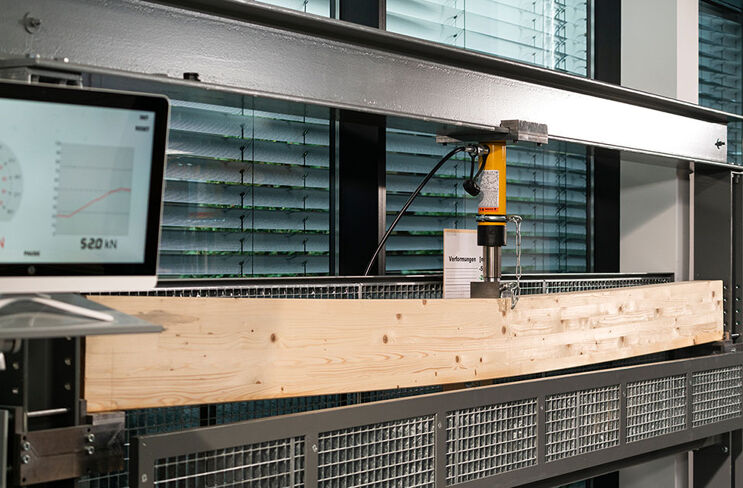

Zwei Balken 120/120 mm aus Brettschichtholz GL24h werden lose, übereinander auf das Prüfgerät gelegt. Im Anschluss erfolgt die Belastung dieser Balken bis zur Durchbiegung von 20 mm bei einer Last F = 3,6 kN. Unter diesen Parametern entspricht die Verformung zirka l/188 (Stützweite – hier 3,75 m – geteilt durch 188). Die rechnerisch zulässige Last beträgt 7,5 kN bei 20 mm Durchbiegung.

Die beiden Balken, die eben noch lose aufeinander lagen, werden nun mit Vollgewindeschrauben (PowerFull Ø 8,0 x 295 mm) miteinander verschraubt. Unter 45 Grad wird mit einem Kerndurchmesser von 5 mm der Schrauben zirka 50 mm tief vorgebohrt. Ohne Vorbohren ist das ebenfalls möglich: Die Schrauben werden direkt angesetzt und mit der fischer Einschraubhilfe unter 45 Grad in einen der beiden Balken eingedreht. Insgesamt werden bei diesem Arbeitsschritt in unserem Experiment 96 Schrauben zweireihig eingedreht.

Nun werden die beiden zu verschraubenden Balken wieder auf das Prüfgerät gelegt. So wird eine Überhöhung beziehungsweise hier eine Durchbiegung von zirka 30 mm hergestellt. Im Baustellenalltag findet das zum Beispiel durch Sprieße statt. In diesem Zustand werden nun alle Schrauben vollständig in beide Hölzer eingedreht. Zwischenstand: Nach dem Entspannen des Prüfgeräts geht die Durchbiegung auf etwa 20 Millimeter zurück, das entspricht l/188.

Wir nehmen nun die verschraubten Balken vom Prüfgerät runter, drehen sie um und setzen sie wieder auf das Gerät mit 20 Millimeter Überhöhung. Die Schraubenabstände erhält man aus der Statik, und werden in der Regel nach der Querkraftlinie abgestuft. Die Anordnung ist dabei schräg, von der Trägermitte unten zum Auflager nach oben hin. Jetzt wird der verschraubte Balkenquerschnitt wieder durch den Prüfstempel belastet. Zwischenstand: Die Überhöhung ist aufgebraucht, der Träger ist horizontal und wir haben eine Durchbiegung von 20 Millimeter (gegenüber dem Ausgangszustand). Die im Experiment aufgebrachte Last beträgt 14,5kN. Nun biegen wir die Balken noch weiter durch. Bei einer Durchbiegung von 40 Millimeter beträgt die Last in unserem Versuch 38,7 kN. Zur Info: Die rechnerische Last bei 20 Millimeter Durchbiegung dürfte etwa 27 kN betragen sowie zirka 22,5 kN aus der Biegespannung. Wir erhöhen die Last dann weiter bis zum Versagen. Bei zirka 50 Millimeter Durchbiegung und 40,6 kN Last ist es dann soweit – im unteren BSH-Querschnitt 120/120 mm erhalten wir ein Biegezugversagen.

Im nächsten Schritt vergleichen wir den verschraubten Querschnitt mit einem Vollquerschnitt 120/240 mm BSH aus GL24h. Das ist statisch gesehen der Idealzustand, allerdings oftmals, zum Beispiel bei Sanierungen, nicht möglich. Wir belasten nun den Vollquerschnitt. Bei 20 Millimeter Durchbiegung ist die Gebrauchstauglichkeitsgrenze erreicht. Die Last beträgt nun 24 kN. Zur Info: Die rechnerische Last bei 20 Millimeter Durchbiegung beträgt ca. 30 kN und 25 kN aus der Biegespannung. Bei einer Durchbiegung von 40 Millimetern beträgt die aufgebrachte Prüflast bereits 53,5 kN.